Nachhaltigkeit und Lebenszyklus-Analyse

MGG Polymers produziert Post-Consumer-Recycling Kunststoffe. Im Vergleich zu neuen Kunststoffen benötigt man nur 10 % der Energie bei der Herstellung.

Während des Hightech-Recyclingprozesses nutzt MGG Polymers auch erneuerbare Energiequellen wie zum Beispiel aus der 4.140 m² großen Photovoltaikanlage am Dach der Recyclinganlage in Kematen an der Ybbs.

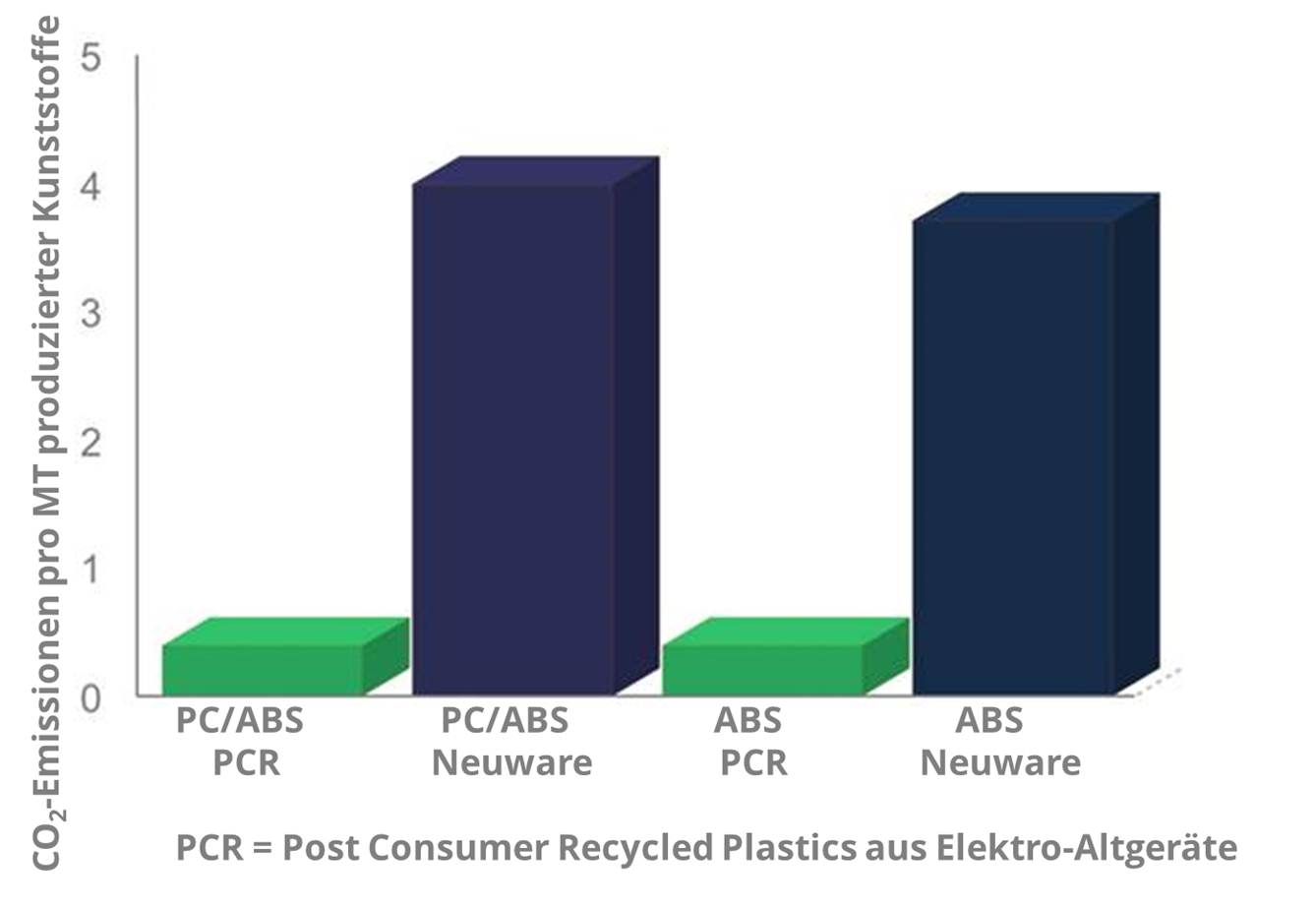

Im Vergleich zu neuen Kunststoffen reduziert MGG Polymers die CO2-Emissionen um mehr als 4 MT pro Tonne produziertem PCR Kunststoff.

Die Verwendung von PCR Kunststoffen in langlebigen Produkten wie zB Elektronikgeräten ist bei weitem der umweltfreundlichste Weg in Bezug auf den Energie- und Kohlenstoff Fußabdruck. Daher sind PCR Kunststoffe zunehmend beliebte Rohstoffe für die Kreislaufwirtschaft.

Ein soziales Experiment hat gezeigt, dass die Verbraucher in ihrem Bewusstein schon viel weiter sind und sehr gerne mehr Produkte aus Recyclingmaterialien verwenden würden (siehe Video PolyCE-Projekt, Ein soziales Experiment).

Die Herstellung von neuen Kunststoffen

Der ursprüngliche und grundlegende Rohstoff für neue Kunststoffe wird aus fossilen Brennstoffen hergestellt. Diese werden aus der Erde gewonnen und zu Raffinerien transportiert. In den Raffinerien werden entsprechende Fraktionen von den fossilen Brennstoffen abgetrennt und zu Polymerketten verarbeitet. Diese Polymerketten werden dann extrudiert und compoundiert. Daraus entsteht jenes Produkt, das wir als Kunststoff kennen. Dieser Produktionsprozess ist enorm energieintensiv.

Das Rohmaterial

- Öl wird gefördert

- Zu Raffinerien transportiert

- Nicht erneuerbare Ressource

- Abhängig von Importen

Verarbeitung

- Riesige Raffinerien produzieren Fraktionen

- Polymerisationsanlagen für Polymere

- Enorme Menge an Energie benötigt

- Etwa 100 GigaJoule pro MT

Verkauf

- Neue Kunststoffe

- Produziert in großen Mengen

- Volatile Preise

- Globaler Markt

Die Herstellung von PCR Kunststoffen

Der Rohstoff für PCR Kunststoffe ist der von den elektronischen und elektrischen Geräten getrennte WEEE-Kunststoff (Elektroschrott). Dieser wird innerhalb der EU bezogen. In einem ersten Schritt wird diese Kunststoffmischung von allen Nicht-Kunststoffmaterialien getrennt und anschließend auf eine Standard-Mahlgutgröße zerkleinert. Dieses Mahlgut durchläuft eine Reihe intelligenter Trennungsschritte, um zu purem Kunststoffmahlgut zu werden. Während dieses Prozesses werden laufend Qualitätskontrollen durchgeführt. Danach wird das Mahlgut homogenisiert, extrudiert und/oder compoundiert, um zum endgültigen PCR-Kunststoff zu werden.

Rohmaterial

- WEEE-Kunststoffe (Elektroschrott)

- Wachsende Mengen

- Produziert von WEEE-Recyclern

- Aus EU-Quellen

Verarbeitung

- Mechanische "Bergbau"-Prozesse

- Innovative Technologien

- < 10% der Energie

- Einsparung von etwa 3-4 Tonnen CO2 pro Tonne PCR Kunststoff

Verkauf

- 100% PCR Kunststoff

- Qualität wie bei Neuware

- Stabile Preise

- Für "grüne" nachhaltige Produkte

Eine detaillierte Lebenszyklusanalyse der EMPA (Eidgenössische Materialprüfungs- und Forschungsanstalt) vergleicht nicht nur neue Kunststoffe mit PCR Kunststoffen von MGG Polymers, sondern auch mit der Verbrennung von WEEE-Kunststoffen. Aus ökologischer Sicht ist das Recycling von MGG Polymers bei weitem die bevorzugte und nachhaltigste Option der drei verglichenen Varianten (siehe LCA Dokument).